Wie arbeitet der Stirlingmotor?

Diese Beschreibung ist entstanden aus einer Vielzahl von Diskussionen und aus der Anregung, die ich durch

Lesen der Internet Seite "How do Stirling engines work"

von Koichi Hirata bekommen habe.

==>> http://www.bekkoame.ne.jp/~khirata/english/howwork.htm <<==

Koichi Hirata gebührt Dank und Anerkennung für seine Arbeit.

Eine sehr gute Beschreibung der geschichtlichen Entwicklung des Stirlingmotors und seines

Erfinders Robert Stirling finden Sie (auf englisch) in

http://stirlingengines.org.uk Robert Sier's Internet Seite.

Im folgenden werden der b-Typ Stirlingmotor, der a-Typ Stirlingmotor und der g-Typ Stirlingmotor beschrieben.

Diese Seite bringt eine "logische" Erklärung der Arbeitsweise des Stirlingmotors,

ohne den Leser mit Formeln und Diagrammen zu beschäftigen. Für Studenten des

Maschinenbaues mit Kenntnissen in Thermodynamik sei zusätzlich zu dieser Beschreibung die Seite

"Der Stirlingprozess aus thermodynamischer Sicht"

sowie "Grundlagen für die Berechnung

des Wärmekraftprozesses und der Dynamik von

a -Typ Stirlingmotoren" mit dem Programm

"STMOT2"

empfohlen.

Kenner der Materie werden sich auch für den 1. Prototyp

der Maschine interessieren, der auf dieser homepage vorgestellt wird.

©Peter Fette Die auf dieser homepage bereitgestellte Information ist nur für Ihren persönlichen Gebrauch bestimmt. Siehe auch Impressum.

Peter Fette (e-mail an:  ).

).

Inhaltsverzeichnis

Von der Auf- und Abbewegung des Arbeitskolbens zur Drehbewegung

Verfolgen wir einmal 1 Umdrehung dieses b-Typ Stirlingmotors nach Fig.9

Weitere Ausführungen des Stirlingmotors: der a-Typ Stirlingmotor

Der Stirlingmotor ist nach der Dampfmaschine die 2. älteste Wärmekraftmaschine. Vom

Prinzip her hat der Stirlingmotor einen höheren Wirkungsgrad als die Dampfmaschine,

ein Benzin- oder Dieselmotor.

Im Stirlingmotor wird Wärmeenergie in mechanische Arbeit umgesetzt. Das Interessante dabei

ist, dass diese Wärmeenergie von aussen an den Motor herangeführt werden muss. Er ist

also nicht wie der Benzin- oder Dieselmotor auf die "innere" Verbrennung eines

besonderen Kraftstoffes angewiesen, sondern kann mit beliebigen Wärmequellen arbeiten, z.B.

mit Solar Energie, mit der Abwärme technischer Prozesse,

mit Wärme aus der Verbrennung von Bio- oder Deponiegas, und von

allen möglichen festen und flüssigen Brennstoffen -hierbei kann die Verbrennung

optimal umweltschonend eingestellt werden.

Ganz besonders sollte man für kleine bis mittelgrosse Kraftwerke die Nutzung solarer Wärme

für den Antrieb des Stirlingmotors im Auge behalten; denn mit dem Stirlingmotor ist es möglich,

mit deutlich höherer Effektivität el. Strom zu erzeugen als mit PV-Modulen.

Es lohnt sich, den Stirlingmotor kennen zu lernen, ist er doch aus umweltpolitischer Sicht

neben dem Wasserrad und der Windmühle die einzige Kraftmaschine, die die Umwelt nur sehr

gering oder gar nicht belastet.

Um hinter das Geheimnis seiner Arbeitsweise zu kommen,

müssen wir uns zunächst beschäftigen mit den:

Dazu ein kleines Experiment, das wir gedanklich und auch technisch nachvollziehen können.

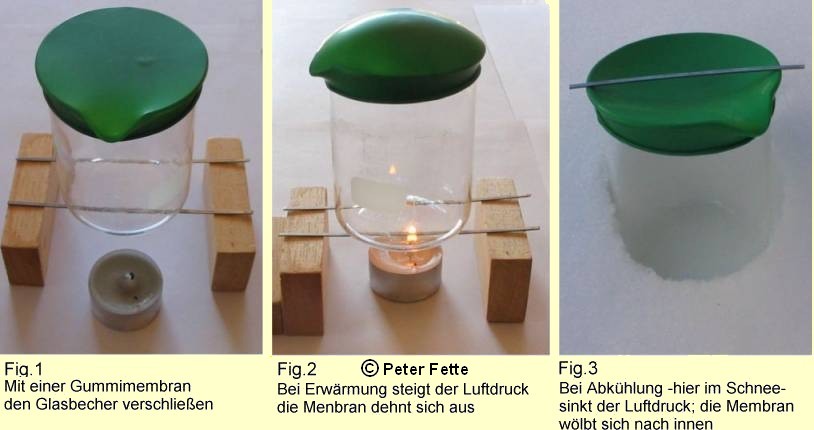

Wir spannen -wie in Fig.1 gezeigt- eine Gummihaut z.B. einen entsprechend aufgeschnittenen

Luftballon über ein Becherglas

-es sollte feuerfest sein! - und schließen damit die Luft in dem Becher von der Außenwelt ab.

Die Luft im Becher hat die selbe Temperatur und den selben Luftdruck wie die

Umgebungsluft. Dies sei der Ausgangszustand für die Luft im Becher.

Wenn man nun den Becher und damit auch die Luft im Becher erwärmt, wird man beobachten,

dass sich die Gummihaut nach oben wölbt. Es muss also durch die Erwärmung der Luft

in dem Becher ein Druck entstanden sein, der die Gummihaut aufbläst. Siehe Fig.2.

Wenn nun in einem weiteren Schritt der ganze Becher abgekühlt wird, so dass die Luft in

dem Becher sogar noch kälter wird als die Umgebungsluft, dann wölbt sich die Gummihaut

nach innen. Siehe Fig.3. In diesem Experiment habe ich den Becher in

Schnee gestellt. Die Aussentemperatur war - 5 Grad C.

Im Innern des Bechers hat sich dabei ein geringerer Luftdruck eingestellt als im

Ausgangszustand. Bringt man den Becher und die Luft darin wieder auf Umgebungstemperatur, stellt sich

wieder der Ausgangszustand ein, wie er in Fig.1 zu sehen ist.

Luftdruck kann man nicht sehen, seine Wirkung kann man aber

durch diese Gummihaut sichtbar machen. Für ganz kritische Leser habe ich extra einen

durchsichtigen Glasbecher genommen, um zu zeigen, dass kein weiteres Hilfsmittel

im Spiel ist. Wenn ein fester Deckel den Becher verschlossen hätte, würden

wir die Änderung des Luftdruckes nur durch einen Druckmesser sichtbar machen können.

Dieser Druckanstieg bei Erwärmung ist es, den der Stirlingmotor in Arbeit umwandelt. Dies muss aber immer wiederkehrend geschehen; denn sonst hätten wir ja nur einen einmaligen Vorgang, den wir z.B. nur zum einmaligen Heben einer Last ausnutzen könnten. Damit der Druckanstieg aber immer wieder erfolgt, und ein Motor entstehen kann, - Sie folgern es sicherlich schon aus obigem Experiment- muss nach jeder Erwärmung auch im gleichen Rhythmus eine Abkühlung der Luft erfolgen, um immer wieder zum Ausgangszustand zu kommen.

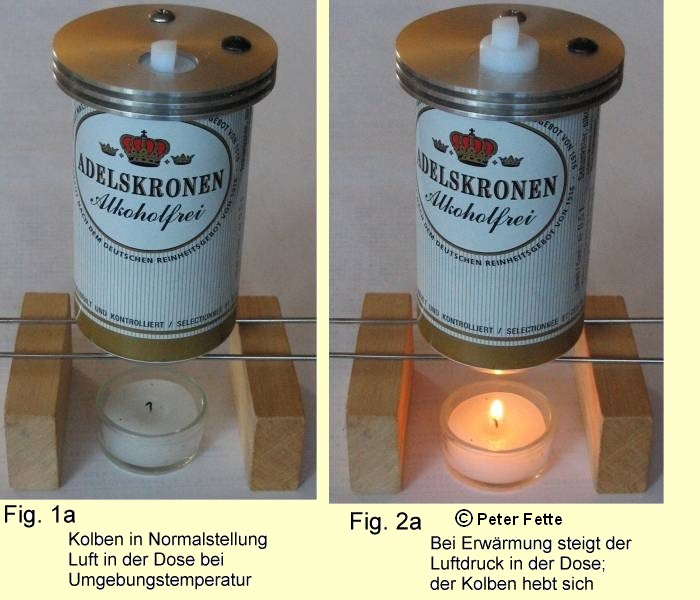

Nun machen wir einen ersten Schritt, um aus obigem Experiment zu einem richtigen Stirlingmotor zu kommen. Wir schneiden eine Dose auf -eine Getränkedose eignet sich wegen ihrer sehr geringen Wandstärke besonders gut zur Wärmeübertragung- und kleben luftdicht einen Deckel aus Aluminium darauf in dem ein Loch von ca. 20 mm Durchmesser gebohrt ist. In dieses Loch setzen wir einen Kolben aus z.B. Kunststoff. Wenn Loch und Kolben sehr gut passgenau gearbeitet sind, so dass sich der Kolben leicht bewegen lässt, aber dabei keine Luft aus der Dose entweicht, können wir das obige Experiment mit dieser Dose wiederholen.

Hier bewirkt der Druckanstieg infolge der Erwärmung der Luft, dass sich der Kolben

-wir werden ihn jetzt Arbeitskolben nennen- nach oben bewegt Fig.2a.

Blasen wir die Kerze aus, dann nimmt der Arbeitskolben nach Abkühlung der Luft in der Dose

wieder die Ausgangsstellung ein Fig.1a. Würden wir die Abkühlung noch weiter treiben und

die Dose in Schnee stecken, dann würde der Arbeitskolben noch weiter in die zylindrische

Bohrung des Deckels hineingezogen, ähnlich wie oben Fig.3 die Gummihaut auf dem Glasbecher

sich dabei nach innen wölbt.

Nun könnte man ja hergehen, und den Arbeitskolben mit einem Kurbeltrieb und Schwungrad versehen,

um aus der Auf- und Abbewegung des Arbeitskolbens eine Drehbewegung zu machen.

Wenn man dann die Dose mal erwärmt und mal abkühlt,

hätte man schon einen Motor. Dieser wäre jedoch unwirtschaftlich und sehr langsam,

weil hier ja nicht nur die Luft, sondern zunächst die ganze Dose aufgeheizt und

komplett auch wieder abgekühlt werden muss. Dieses Wechselspiel von Erwärmen

und Abkühlen der Luft ist mit einer gewissen Trägheit behaftet, und dies kostet Zeit.

Wir lernen aus obigen Experimenten jedoch, dass man 2 Einrichtungen braucht, Beheizung

und Kühlung, um Druckanstieg und Drucksenkung in einem abgeschlossenen Luftraum

zu bekommen, um damit einen Arbeitskolben zu bewegen.

Zwischen diesen 2 Einrichtungen, Beheizung und Kühlung, muss

es jedoch noch etwas geben, was die Luft veranlasst, in schnell wiederkehrendem Rhythmus

mal heiss mal kalt in der Maschine zu sein.

Der Schottische Pfarrer Robert Stirling, der sich um Erleichterung der Arbeiten

im Steinbruch sorgte, und eine mit Heissluft -anstelle mit Dampf- arbeitende Maschine

schaffen wollte, hatte einen genialen Einfall:

Man müsste getrennte heisse und kalte Zonen in der Maschine schaffen und die Luft

mit einem Verdränger mal schnell in den heissen und danach wieder schnell

in den kalten Bereich der Maschine schieben, so dass, wenn der Kolben Arbeit verrichten soll,

überwiegend Luft im heissen Bereich ist und den Druckanstieg bewirkt.

Und dass, wenn der Arbeitskolben zurück gehen soll, überwiegend Luft im kalten

Bereich vorhanden ist, um die dafür hilfreiche Druckabsenkung zu bewirken.

In dem nach ihm benannten Stirlingmotor übernimmt ein Verdränger-Kolben diese Aufgabe.

Welche Aufgabe hat ein Verdränger-Kolben?

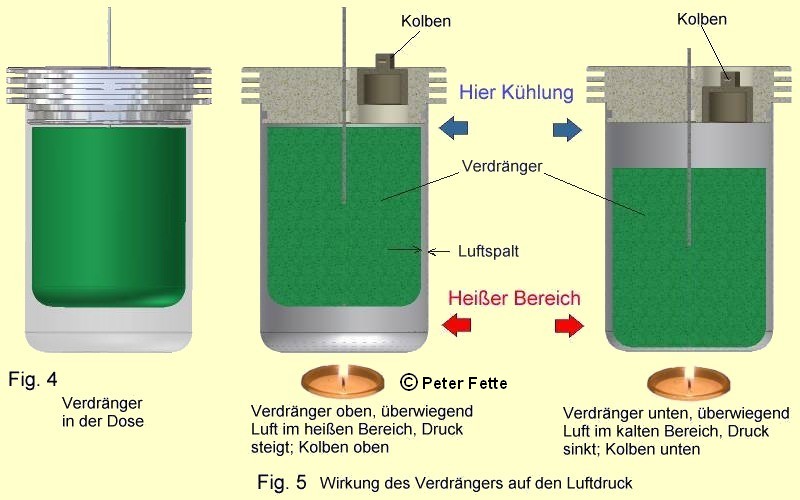

Als nächstes setzen wir in die Dose diesen Verdränger-Kolben ein, den man mittels einer dünnen Stange, die in der Mitte durch den Deckel führt, auf und ab bewegen kann. Diese Durchführung der dünnen Stange durch den Deckel muss leichtgängig und auch dicht sein, ohne dass Luft aus der Dose entweichen oder herein kommen kann. Der Durchmesser dieses Verdränger-Kolbens sollte aber deutlich kleiner sein als der Innendurchmesser der Dose, so dass die Luft, wenn man den Verdränger-Kolben auf und ab bewegt, an ihn vorbeistreichen kann. Siehe Fig.4 (die "Dose" ist hier und in den folgenden Bildern zur verständlicheren Darstellung ein durchsichtiger Glaszylinder.) Der Verdränger-Kolben ist also kein Kolben im üblichen Sinn, sondern, wie sein Name schon sagt, ein "Verdränger", der bei seiner Bewegung Luft aus einem Teil der Dose an sich vorbei in den anderen Teil der Dose verdrängt. Wir werden ihn von nun an Verdränger nennen. Unser Arbeitskolben bleibt wie in dem Bild oben bestehen.

Nun folgt ein wichtiges Experiment:

Wir erwärmen die Dose unten und kühlen sie "gleichzeitig" oben im

Bereich des Deckels und des Arbeitskolbens. Der Verdränger sei anfangs oben. Siehe Fig.5

links. Wir wissen jetzt,

dass Druck entsteht, und dass der Arbeitskolben -wie schon in Fig.2a beobachtet- sich nach oben bewegt.

Bewegen wir jetzt den Verdränger nach unten, so dass die warme Luft an ihm vorbei nach oben

gedrängt wird, dann kann sie dort gekühlt werden. Wir beobachten, dass eine kurze Zeit

später, nachdem der Verdränger unten ist, der Arbeitskolben auch zurück geht.

Dieses Auf- und Ab des Arbeitskolbens können wir stetig wiederholen, wir brauchen

dazu nur den Verdränger hoch und runter zu bewegen.

Mit dem Erwärmen im

unteren Bereich der Dose und dem gleichzeitigen Kühlen im oberen Bereich haben wir ja jetzt 2

Temperaturzonen in der Dose fest eingerichtet, und sobald die Luft sich -möglichst komplett-

in einer dieser Temperaturzonen befindet, stellt sich ein entsprechender Druck ein.

Allein durch die Wirkung der Temperatur auf die Luft wird der Druck in der Dose erhöht oder gesenkt.

Wohlgemerkt, der Verdränger ist kein Kolben wie in einer Luftpumpe, der die Luft komprimieren und

ansaugen kann. Auch kann der Verdränger keine Kraft nach aussen übertragen, im Gegenteil

er braucht Kraft von aussen, um bewegt werden zu können, und deswegen sollte der Verdränger

auch möglichst leicht sein; dann erfordert die Bewegung des Verdrängers

sehr wenig Kraft; ganz im Gegensatz zur Bewegung eines Kolbens in einer Luftpumpe.

Ich habe diesen Verdränger aus dem sehr leichten und zugleich festen Material Styrodur hergestellt.

Eine sich drehende Maschine haben wir bis jetzt noch nicht. Aber Sie haben jetzt eine

Wärmeeigenschaft der Luft kennengelernt, und Sie wissen um die Wirkung des Verdrängers

in der Maschine. Beim Stirlingmotor ist der Verdränger eine sehr wichtige Einrichtung:

Durch Verdrängung der Luft vom heissen in den kalten Bereich des Motors und umgekehrt wird der Luftdruck in der Maschine erhöht bzw. gesenkt, so dass ein Kolben Arbeit verrichten kann.

Von der Auf- und Abbewegung des Arbeitskolbens zur Drehbewegung

Sinnvoll wäre es nun, den Arbeitskolben, wie oben schon angedeutet, an eine Kurbelwelle zu koppeln,

um aus seiner vom Luftdruck getriebenen Auf- und Abbewegung eine Drehbewegung zu machen.

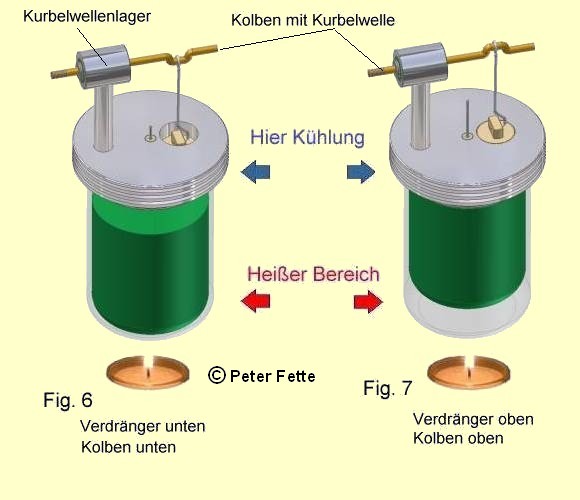

Dazu verbinden wir den Arbeitskolben gelenkig mittels einer Pleuelstange an eine Kurbelwelle, die man sich

-wie in Fig.6 gezeigt- aus einem dicken Draht gebogen vorstellen kann. Durch die Auf- und Abbewegung des

Arbeitskolbens dreht sich jetzt die Kurbelwelle ein wenig.

Aber auch jetzt haben wir noch keinen Motor; denn bis jetzt müssen wir ja

noch selbst den Verdränger auf- und abbewegen. Doch wenn wir dieses tun, können

wir beobachten, dass sich der Arbeitskolben stetig hebt und senkt und sich die Kurbelwelle dabei dreht.

Jedoch, eine komlette Umdrehung macht die Kurbelwelle noch nicht. Wenn wir die Maschine, so wie bis jetzt

beschrieben, bauen würden und genau beobachten, sehen wir nämlich, dass der Kolben die zur

Kurbelwelle gehörenden Totpunktlagen nicht erreicht. (Auch wenn es in den Abbildungen bis Fig.8

idealerweise so dargestellt ist!)

(Nebenbei gesagt: Wenn wir die stetige Beheizung und Kühlung abgeschaltet haben, und warten bis

Umgebungstemperatur in der Dose herrscht, und dann den

Verdränger auf- und abbewegen, bleibt der Arbeitskolben in der Stellung stehen, die er nach

der Wartezeit eingenommen hat. Das muss auch so sein; denn die

Luft hat ja dann überall in der Dose die gleiche Temperatur; und den gleichen Druck, egal ob der

Verdränger bewegt wird oder nicht.)

Was fehlt noch?

Nun wir müssen eine Einrichtung finden, um den Verdränger an die Drehbewegung der

Kurbelwelle zu koppeln; und wir müssen eine weitere Vorrichtung schaffen, die es ermöglicht, die

Totpunktlagen des Kolbens zu erreichen und für eine Drehbewegung zu überwinden. Wie wir das erreichen,

werden wir in den nächsten beiden Kapiteln kennenlernen

Kurbeltrieb mit Arbeitskolben und Verdränger

sind wichtige Elemente des kompletten Stirlingmotors. Nach dem bisher Gesagten wissen wir, dass die Auf- und Abbewegung des Arbeitskolbens, um Kraft auf den Kurbeltrieb zu übertragen, ausgelöst wird durch die Stellung des Verdrängers.

Wenn wir den Verdränger auf und ab bewegen, erkennen wir, dass sich der Kolben und damit auch die Kurbelwelle

sich nach einer gewissen zeitlichen Verzögerung bewegt. Das liegt daran, dass die Luft Zeit braucht, um sich zu

erwärmen bzw. um sich abzukühlen. Siehe hierzu auch das Kapitel

Die Wärmeübertragung auf das Arbeitsgas.

Man kann sich nun vorstellen, den Verdränger elektromagnetisch gesteuert auf- und

abschnellen zu lassen und ihn in jeder Endstellung so lange still zu halten, bis der Arbeitskolben ungefähr

auch diese Endstellung -oben bzw. unten- erreicht hat. Das wäre sogar gut, und mit einem Schwungrad

-siehe nächstes Kapitel- an der Kurbelwelle hätten wir fast einen idealen Stirlingmotor gebaut!

Diese Verdrängersteuerung sollte dann im idealen Zustand folgendermassen funktionieren:

Wenn der Arbeitskolben unten ist, und sich nach oben bewegen soll, muss der Verdränger hochschnellen; dann gelangt alle Luft in den heissen Bereich, sie wird erwärmt, der Luftdruck steigt, das Luftvolumen expandiert, was durch die Bewegung des Arbeitskolbens nach oben sichtbar wird; die Kurbelwelle dreht sich.

Der Verdränger muss solange in der oberen Stellung verharren, bis der Arbeitskolben oben angekommen ist. Dann sollte der Verdränger nach unten schnellen und dabei die Luft aus dem heissen Bereich in den kalten schieben. In der unteren Stellung sollte der Verdränger ebenfalls eine Weile wieder stehen bleiben. Die Luft kühlt sich ab, der Luftdruck sinkt und der Arbeitskolben bewegt sich nach unten aufgrund der einsetzenden Kontraktion. Die Kurbelwelle dreht sich weiter.

Wenn der Arbeitskolben unten angekommen ist, beginnt das Spiel von Neuem, wieder zunächst mit dem Hochschnellen des Verdrängers und des Verdrängens der Luft aus dem kalten Bereich in den heissen Bereich.

Diese Art den Verdränger zu bewegen, nennt man "diskontinuierliche Verdrängersteuerung";

die Verdrängerbewegung verläuft nicht kontinuierlich zur Arbeitskolbenbewegung, sie ist durch Stillstand

und Bewegung gekennzeichnet. Ich erwähne die diskontinuierliche Verdrängersteuerung hier, um die

ideale Wirkungsweise des Stirlingmotors zu verdeutlichen. Der Leser mit Vorkenntnissen in Thermodynamik

möge zur Vertiefung seiner Kenntnisse die Erklärungen im Bericht

"Der Stirlingprozess aus thermodynamischer Sicht" lesen.

Allerdings, der reale Stirlingmotor, den wir hier kennenlernen wollen, muss einige Kompromisse eingehen

besonders in Bezug auf die diskontinuierliche Verdrängersteuerung.

Denn bei einer sehr schnellen Bewegung und Abbremsung treffen sehr hohe Kräfte auf den

idealen Verdränger, und würden ihn -auch wenn er nur eine geringe Masse hat- bald zerstören.

Eine beinahe diskontinuierliche Verdrängersteuerung ist in dem langsam laufenden

Flachplatten-Stirlingmotor von Ivo Kolin realisiert.[1]

,[3] In diesen beiden Büchern befindet sich auch ein

Bauplan dieses Flachplatten-Stirlingmotors.

Wir suchen hier aber nach einer einfacheren Einrichtung, und versuchen den Verdränger kontinuierlich mit der

Drehbewegung der Kurbelwelle zu verbinden.

Eine kontinuierliche Verdrängersteuerung könnte man erhalten, indem man eine 2. Kurbelwelle an die Dose anbaut

und sie "geeignet" mit dem Verdränger und der 1. Kurbelwelle koppelt.

Einfacher ist es jedoch, dafür die schon vorhandene Kurbelwelle zu nehmen, und eine Pleuelstange

mit dem Verdränger zu verbinden und diese Pleuelstange geeignet an die Kurbelwelle zu koppeln.

Aber wie, was ist hier "geeignet" ?

Oben wurde festgestellt, dass die Bewegung des Arbeitskolbens in einem gewissen zeitlichen Versatz zu der

Bewegung des Verdrängers erfolgt. Wenn wir den Verdränger an die schon vorhandene Kurbelwelle koppeln wollen,

müssen wir diesen zeitlichen Versatz in einen Kurbelwinkel-Versatz umformen. Man kann hier experimentieren, doch

optimal ist es, den Verdränger um einen Versatzwinkel von 90° in Drehrichtung voreilen zu lassen. Dann ist schon

ein Teil Luft in den heissen Bereich gelangt, wenn der Arbeitskolben unten ist, und kann sich erwärmen.

Der Luftdruck beginnt zu steigen und drückt den Arbeitskolben hoch.

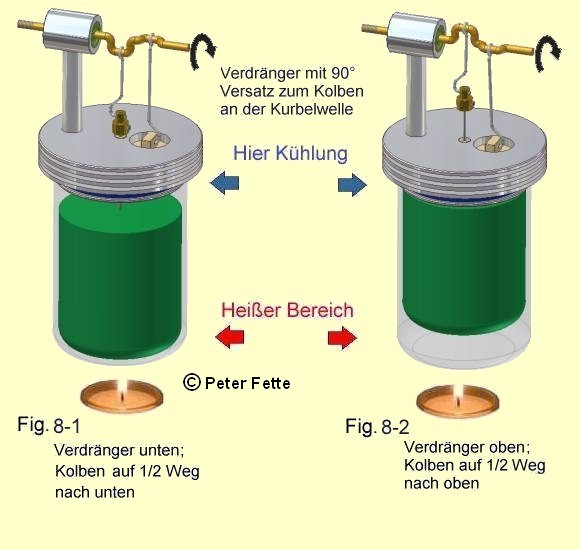

Dafür biegen wir den dicken Kurbelwellendraht jetzt so, dass im Versatz von 90° zur

Arbeitskolbenbewegung eine Pleuelstange angeschlossen werden kann, die über ein Gelenk mit dem Verdränger

verbunden wird. Siehe Fig.8-1. und Fig.8-2

(Warum das so sein soll, ist an dieser Stelle zu kompliziert zu erläutern. Hier empfehle

ich Lesern mit Vorkenntnissen, den Bericht

"Der Stirlingprozess aus thermodynamischer Sicht" zu lesen.)

Das Schwungrad für die Drehbewegung

Die Maschine arbeitet bis jetzt noch nicht richtig. Wenn Sie die Maschine beheizen, wird sie

in der Nähe der obersten Arbeitskolbenstellung stehen bleiben. Diese Stellung ist

ungefähr erreicht, wenn die Kurbelwelle in Fig.8-2 in der angezeigten Drehrichtung um ca. 90

Grad weiter gedreht würde.

Wir spüren dabei schon deutlich die Kraft, die der Arbeitskolben bei seiner Bewegung

nach oben auf die Kurbelwelle ausübt. Um eine kontinuierliche Drehbewegung zu erhalten,

muss die Kurbelwelle jedoch ein Schwungrad bekommen.

Das Schwungrad ist ein weiteres sehr wichtiges Element des Stirlingmotors. Ohne Schwungrad

würde kein einfacher Stirlingmotor arbeiten können.

Warum?

Nun, unser realer Stirlingmotor bringt uns seine Nutzarbeit nur in einem kleinen Teil in ca. 1/3 seiner

Kurbelwellenumdrehung. In ca. 1/6-Umdrehung bringt der Motor nichts und braucht auch nichts,

hier heben sich die Reibungsverluste und die positiven Kräfte gegenseitig auf.

Aber während ca. einer 1/2 Umdrehung braucht der Motor sogar Energie.

Warum ist das so?

In Wirklichkeit reicht die Kühlung der Maschine nicht aus, um -wie in Fig.5_rechts gezeigt-

den Luftdruck in der Maschine soweit abzusenken, dass sich der Arbeitskolben von selbst in

die unterste Position bewegt; denn durch die Kühlung erreicht die Luft im kalten Bereich des realen

Motors wegen der zeitlichen Trägheit des Wärmeübergangs nicht schnell genug die Umgebungstemperatur.

Dies wäre die eine Ursache.

Zweitens: Wenn der Verdränger unten ist, wartet er ja konstruktionsbedingt nicht, bis auch der Arbeitskolben

unten ist, sondern er hebt sich wieder entsprechend des 90° Phasenversatzes der Kurbelwelle -siehe Fig.8-1.

Ist aber der Arbeitskolben unten -siehe Fig.9-, dann ist der Verdränger bereits wieder auf dem halben Weg nach oben,

und ein jetzt zu berücksichtigendes heisses Luftvolumen bewirkt, dass der

Gesamtdruck in der Maschine immer noch höher ist, als er für die untere Stellung des

Arbeitskolbens wünschenswert wäre. Somit trägt die Kühlung zwar nicht vollständig aber

immerhin etwas zur Abwärtsbewegung des Kolbens bei. Selbst mit einer idealen diskontinuierlichen

Verdrängersteuerung -siehe oben- würden wir ohne Schwungrad keine komplette Drehbewegung erhalten.

(Der Leser mit Kenntnissen in Thermodynamik kann in dem Bericht:

"Grundlagen für die Berechnung des Wärmekraftprozesses und

der Dynamik von a-Typ Stirlingmotoren" mit dem Programm

"STMOT2"

nachlesen, wie man den Gasdruck in der Maschine berechnen kann.)

Man spricht in der Phase der Abwärtsbewegung des Arbeitskolbens von der Kompression der

Luft.

Hier ist es, wo der reale Motor zusätzliche Kraft benötigt, um den Arbeitskolben ganz

nach unten zu drücken.

Und diese Kraft wird ihm durch das sich drehende Schwungrad geliefert. Glücklicherweise ist

die Energie, die dabei von dem sich drehenden Schwungrad weggenommen wird, kleiner als die

Energie, die der Motor in seiner Arbeitsphase selbst liefert und auf das Schwungrad

überträgt, und deswegen kann er sich auch weiter drehen.

Wenn das Schwungrad schwer genug ist, wird man nicht einmal sehen können, dass, immer

wenn der Arbeitskolben nach unten gedrückt wird, die Drehbewegung ein wenig verlangsamt wird.

Eine weitere wichtige Erkenntnis folgt hieraus:

Man muss das Schwungrad erst einmal in Bewegung setzen, damit der Stirlingmotor in Gang kommt.

Der einfache Stirlingmotor braucht also eine Starthilfe vom rotierenden Schwungrad !

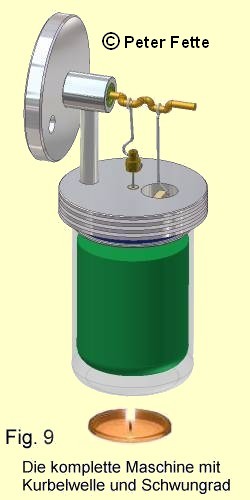

Mit dem Schwungrad ist der Stirlingmotor nun komplett.

Dies ist der b-Typ Stirlingmotor.

Fig.10 zeigt den fertigen Geträke-Dosen Stirlingmotor mit einer

kugelgelagerten Kurbelwelle. Mit dem Loch in der Schwungscheibe wurde die Kurbelwelle ausgewuchtet.

Klicken Sie in dieses Bild, um ein kurzes Video von der laufenden Maschine zu sehen. Dabei werden Sie sehen, dass

die Maschine mit der Wärme einer Tasse Tee anzutreiben ist.

Der Aufdruck "Alkoholfrei" auf der Bierdose möge symbolisieren, dass zum Antrieb dieses

Maschinchens nicht der Energieträger Alkohol verwendet wird.

Dass diese Maschine auch mit Sonnenenergie angetrieben

werden kann, zeigt ein kleiner Umbau, siehe die Fig.22 im Kapitel

Die Wärmeübertragung auf das Arbeitsgas.

Sie werden im Internet verschiedene Ausführungen dieses Bierdosen-Stirlingmotors finden.

Eine ähnliche Maschine, allerdings kompakter gebaut, die sogar mit der Wärme der Hand betrieben werden kann,

hat Dieter Viebach [6] in seinem Buch beschrieben mit Zeichnungen und Fertigungsbeschreibung.

Die Kurbelwelle der gebauten Maschine ist wegen der Verwendung von Kugellagern geteilt.

Arbeitskolben: Hub = 8 mm; Durchmesser = 20 mm; Länge = 14 mm

Verdränger: Hub = 15 mm; Durchmesser = 60 mm; Länge = 70 mm

Ausführliche Bauanleitung für diese Maschine nur für den persönlichen Gebrauch

auf Anfrage per e-mail an:

Verfolgen wir einmal 1 Umdrehung dieses b-Typ Stirlingmotors nach Fig.9

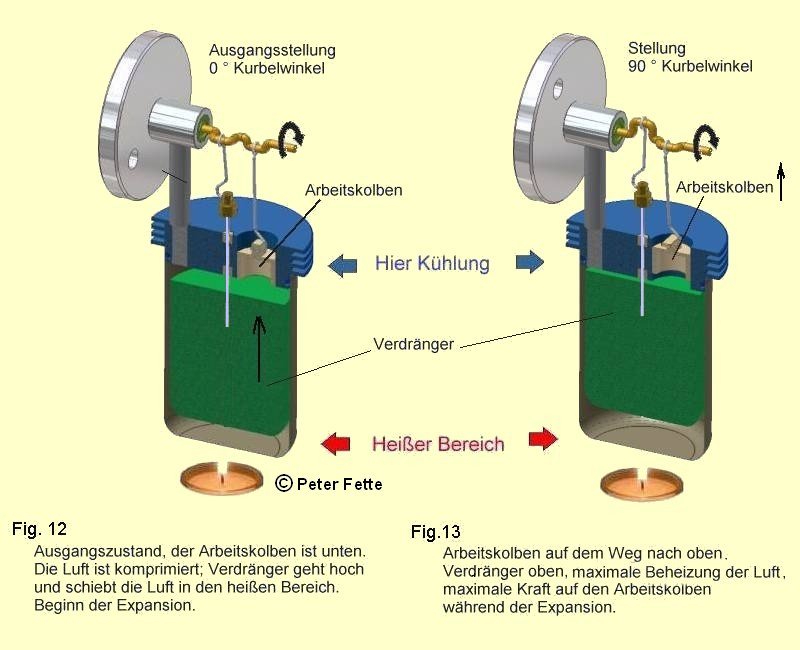

Fig.12 -sie ist identisch mit Fig.9 hier aber im Schnitt wiedergegeben- stellt den Ausgangszustand dar mit der Kurbelwellenstellung 0°. In den folgenden 3 Bildern hat sich die Maschine jeweils um 1/4 Umdrehung (= 90° Kurbelwinkel) weiter bewegt. Danach erreicht die Maschine wieder den Ausgangszustand wie in Fig.12.

Weitere Ausführungen des Stirlingmotors: der a-Typ Stirlingmotor

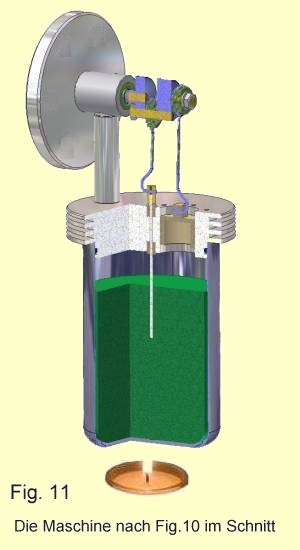

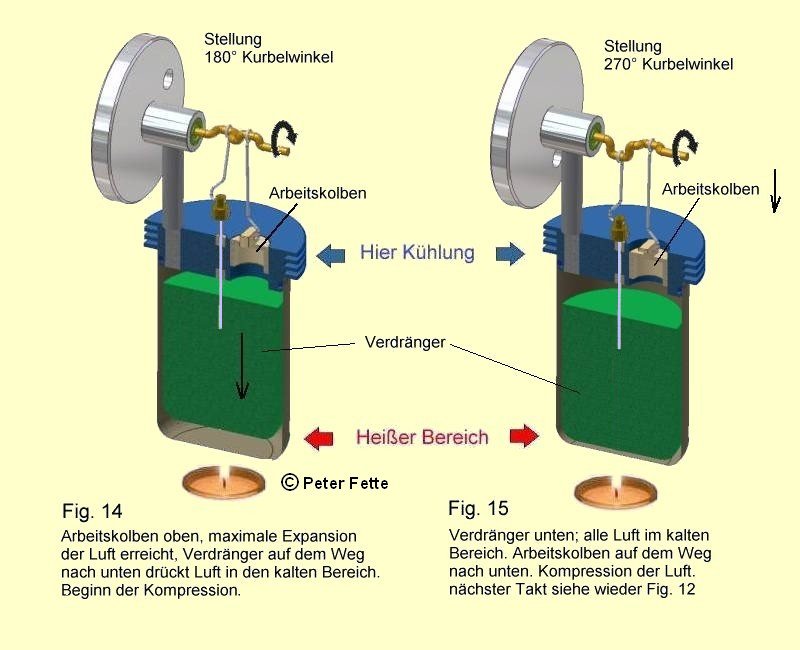

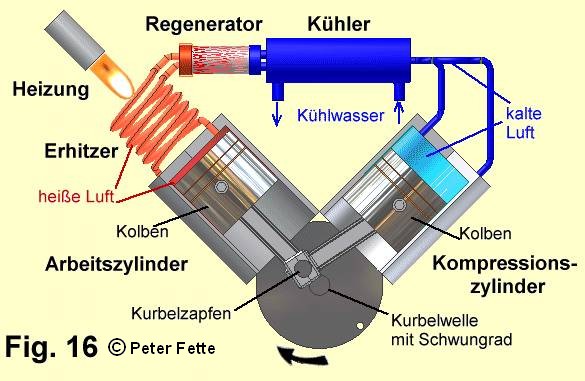

Fig.11 zeigt den sogenannten b-Typ Stirlingmotor, der dadurch gekennzeichnet ist, dass sein Verdränger und sein Arbeitskolben in einem Raum untergebracht sind. Der b-Typ Motor ist also eine 1-Zylinder Maschine. Der b-Typ Stirlingmotor wird für kleine bis mittlere Leistungen gebaut. Daneben gibt es die 2-Zylinder 2-Kolben Maschine, das ist der sog. a-Typ Stirlingmotor, der für mittlere bis grosse Leistungen gebaut wird. Da diese Homepage von der Neuentwicklung eines 4-fach wirkenden a-Typ Stirlingmotors berichtet, soll die Arbeitsweise dieses Motortyps detailierter besprochen werden. Fig.16 zeigt das Wichtigste dieses Motortyps.

Wir sehen in Fig.16 zwei rechtwinklig zu einander stehende Zylinder, -Arbeitszylinder und

Kompressionszylinder- deren Kolben und Pleuel auf einen gemeinsamen Kurbelzapfen wirken. Wegen

dieser 90° Anordnung der Zylinder wird der a-Typ Stirlingmotor auch

"V"- Motor genannt. Die Kurbelwelle ist in dieser Abbildung nicht gut sichtbar.

Auch dieser Motor hat wieder ein Schwungrad nötig. Am linken Zylinderkopf ist eine Beheizung

angebracht, hier dargestellt durch einen Erhitzer mit Flamme. Der rechte Zylinderkopf wird gekühlt, genau

vor diesem Zylinderkopf sitzt ein Kühler. Das Verbindungsstück zwischen dem Kühler

und dem beheizten Zylinderkopf ist der sog. Regenerator, dessen Bedeutung wir im

Kapitel der Regenerator weiter unten besprechen.

Der Erhitzer am Zylinderkopf des Arbeitszylinders besteht aus vielen dünnen

Röhrchen, durch diese strömt die Luft in den Arbeitszylinder und wird dabei erhitzt.

Die Bedeutung des Erhitzers wird im Kapitel

Die Wärmeübertragung auf das Arbeitsgas

beschrieben.

Auch hier erfolgt wie beim b-Typ Stirlingmotor die Beheizung und die

Kühlung gleichzeitig. Wir erkennen, dass es beim a-Typ

Stirlingmotor keinen "Verdränger" gibt.

Die Arbeitsweise dieses Motortyps soll wie oben beim b-Typ Stirlingmotor wieder an 4 Kurbelwinkelstellungen erläutert werden. Wir werden sehen, wie die beiden Kolben im a-Motor die Luft zum richtigen Zeitpunkt in den kalten bzw. in den heissen Zylinder schieben, so dass die Maschine Nutzarbeit verrichten kann:

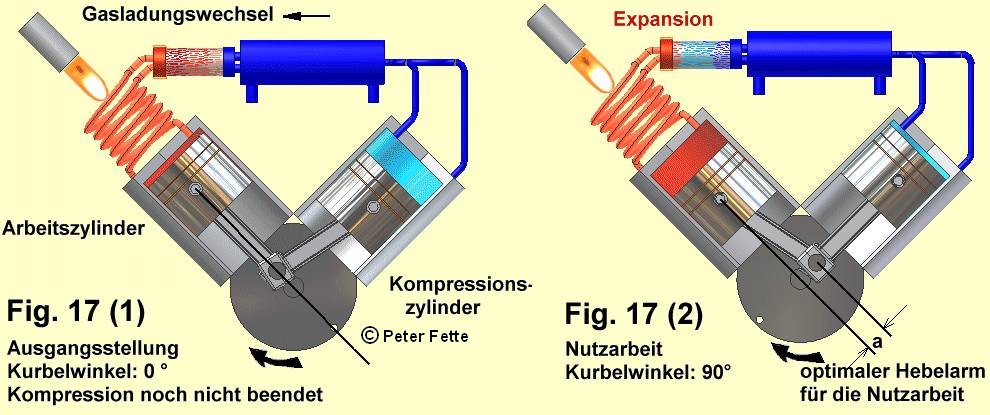

Fig.17(1) ist die Ausgangsstellung für die Erläuterung. Der Kolben des Arbeitszylinders steht im oberen Totpunkt. In dieser Stellung sei der Kurbelwinkel 0 Grad definiert. Die meiste Luft ist im kalten Kompressionszylinder. Die eingezeichnete Drehrichtung kann jetzt nur durch die Rotationsenergie des Schwungrades beibehalten werden. (Wäre in dieser Stellung Stillstand, dann würde die Kraft auf den Kolben des Kompressionszylinders die Maschine genau anders herum in Bewegung setzen -allerdings auch nur für ca. 3/8 Umdrehung. Siehe auch die nachfolgenden Erklärungen zu Fig.18)

Fig.17(2) 1/4 Umdrehung weiter: Kurbelwinkelstellung 90 Grad: Es hat ein Austausch der Luft vom Kompressionszylinder

und Kühler über den Regenerator in den Arbeitszylinder hinein stattgefunden.

Im Arbeitszylinder ist diese Luftmasse jetzt erhitzt, und wie wir aus dem

obigen Experiment wissen, ist durch die Erhitzung der Luftdruck in der Maschine stark angestiegen, er ist jetzt

erheblich höher als der Druck in Fig.17(1) der Ausgangsstellung.

In beiden Kurbelwinkel Stellungen (1) und (2) ist das Luftvolumen in der Maschine gleich

gross, nur die jetzt grössere Masse der Luft im heissen Arbeitszylinder -Fig.17(2)-

hat den Druckanstieg bewirkt.

Jetzt kann die Kraft, die aufgrund dieses hohen Druckes auf den Kolben im Arbeitszylinder

wirkt, ein optimales Drehmoment auf die Kurbelwelle bringen. Und zwar in der eingezeichneten

Drehrichtung mit dem maximalen Hebelarm "a" in Fig.17(2).

Der Druck auf den Kolben im Kompressionszylinder ist -einmal abgesehen von den Strömungsverlusten

im Kühler und Regenerator- der gleiche wie im Arbeitszylinder.

Die rechtwinklige Anordnung der beiden Zylinder bewirkt einen Phasenversatz

von 90 Grad in der Bewegung der Kolben. Das heisst: der Kolben des Kompressionszylinders

hat in der eingezeichneten Drehrichtung jeweils 90 Grad später immer die gleiche Stellung in seinem Zylinder

wie zuvor der Kolben im Arbeitszylinder. Also bei 90 Grad Kurbelwinkel -Fig.17(2)- steht jetzt der Kompressionskolben im

oberen Totpunkt. Die aufgrund des gleichen Druckes und der gleichen Abmessungen beider Zylinder auch gleich

grosse Kraft auf diesen Kolben hat jedoch in dieser Kurbelwinkelstellung keinen Hebelarm, um

ein Drehmoment auf die Kurbelwelle zu bringen.

In dieser Winkelstellung wirkt also allein die optimale Nutzkraft vom Arbeitskolben auf den

Kurbeltrieb.

Weiter:

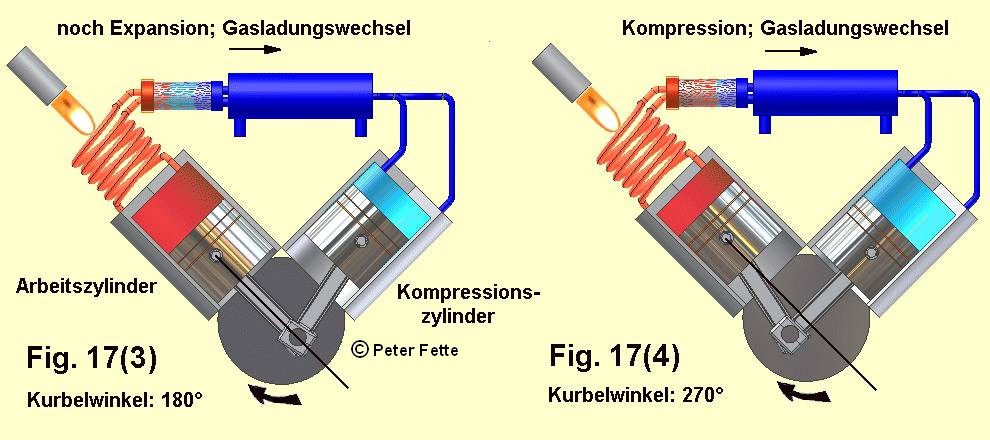

Fig.17(3) In dieser weiteren 1/4 Umdrehung -Kurbelwinkelstellung jetzt 180 Grad- konnten die Kräfte

auf beide Kolben nutzbringende Drehmomente auf die Kurbelwelle bringen. Das Luftvolumen ist in

beiden Zylindern aufgrund der Abwärtsbewegung beider Kolben grösser geworden.

Durch diese Expansion ist der Luftdruck zwar gesunken,

dennoch ist bis hierher nutzbringende Arbeit verrichtet worden. Die Schwungradenergie ist also

durch die Umdrehung von (2) nach (3) deutlich erhöht worden.

Ab jetzt verschiebt sich die Luftmasse in den Kompressionszylinder.

Fig.17(4): In der 1/4 Umdrehung von Stellung (3) nach (4) zur Kurbelwinkelstellung 270 Grad vergrössert sich die Luftmasse im Kompressionszylinder. Die Kraft auf den kalten Kolben hat von (3) nach (4) noch zur Nutzarbeit beitragen können, jedoch zum Teil entgegen der Kraft auf den Arbeitskolben, so dass bereits nach dem halben Weg von 17(3) bis 17(4) wieder die Schwungradenergie angezapft werden muss zur Aufrechterhaltung der Drehbewegung; denn in 17(4) hat bereits die Kompression eingesetzt. Übrigens genau auf dem halben Weg von 17(3) bis 17(4) - bei der Kurbelwinkelstellung 225 Grad - ist das maximale Luftvolumen erreicht. Siehe Fig.17(6) und dazu auch die Erklärungen zu Fig.18b.

In weiterer 1/4 Umdrehung, in der das gesamte Luftvolumen unter Abkühlung komprimiert wird, kommt man wieder zur Ausgangsstellung Fig.17(1). Für diesen Bereich der Umdrehung wird am meisten Energie verbraucht, die, wie wir schon wissen, aus dem Schwungrad genommen wird. Glücklicherweise ist natürlich auch bei diesem a-Typ Stirlingmotor die Nutzarbeit grösser als die Energie, die zur Kompression der Luft von der Rotationsenergie des Schwungrades abgezapft werden muss.

2 wichtige Unterschiede des a-Typ Stirlingmotors zum

b-Typ Stirlingmotor :

Der Verdränger im b-Motor bewegt sich in einem Raum von konstantem

Volumen. Siehe Fig.11.

Das gesamte Gasvolumen wird im b-Motor nur durch den 1

Arbeitskolben verändert. Beim a-Typ Stirlingmotor beeinflussen

beide Kolben das gesamte Gasvolumen.

Dadurch kann hier ein wesentlich grösseres Kompressionsverhältnis

Vmax/Vmin erreicht werden, was den a-Typ

Stirlingmotor befähigt, höhere Leistungen zu erbringen. Nähere Erklärungen dazu lesen Sie

in "Der Stirlingprozess aus thermodynamischer Sicht"

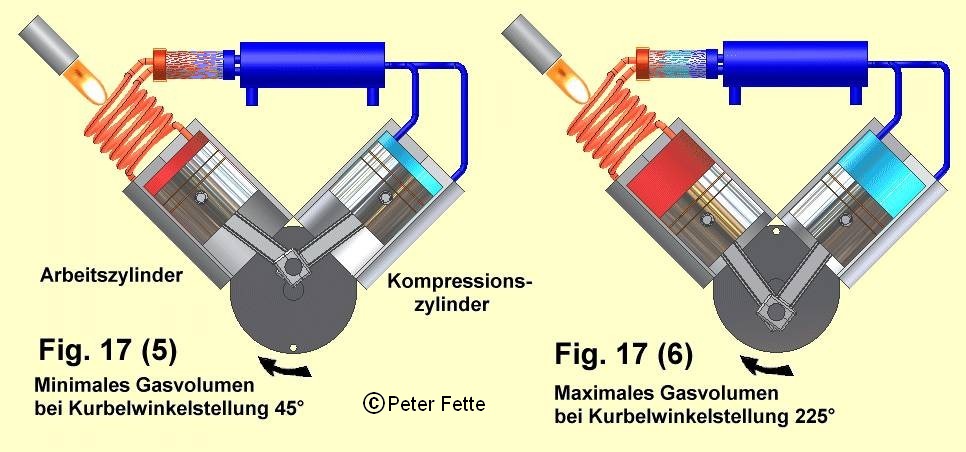

Ein weiterer wichtiger Unterschied zum b-Motor ist die Kurbelwinkelstellung bei der das minimale -bzw. das maximale- Gasvolumen in der a-Maschine erreicht ist. Siehe obige Abbildungen Fig.17(5) und Fig.17(6). Nebenbei bemerkt, diese Kurbelwinkelstellungen gelten nur, wenn beide Kolben den gleichen Durchmesser haben.

Auch wenn es das eigentliche Ziel dieser Beschreibung sein sollte ganz ohne Formeln und Diagramme

auszukommen, so erscheint es mir für manchen Leser nützlich, auch den Drehmomentverlauf

in dieser a-Typ Stirlingmaschine zu besprechen, sowie die

Abhängigkeit der Gasvolumina im Arbeits- und Kompressionszylinder und den Verlauf des

gesamten Gasvolumens einschliesslich aller Toträume sowie den Gasdruck als Funktion des

Kurbelwinkels für 1 Umdrehung der Maschine darzustellen.

Hinweis nebenbei:

Die Diagramme in Fig.18a und Fig.18b

sind für einen a-Typ Stirlingmotor berechnet worden bei dem die

Durchmesser beider Kolben gleich gross sind. Reibungsverluste sowie die Druckverluste in der

Gasströmung sind in dieser Berechnung als vernachlässigbar klein angenommen worden.

Fig.18a :

Die Kraft auf den Kolben des Arbeitszylinders bewirkt ein Drehmoment PFE

und die Kraft auf den Kolben des Kompressionszylinders bewirkt ein Drehmoment

PFK.

(Übrigens: beide Kräfte sind gleich gross wegen des gleichen Druckes und der

gleichen Durchmesser beider Zylinder. Die unterschiedlichen Verläufe der Drehmomentkurven rühren

her von den Hebelarmen, die sich bei PFE sinus-förmig und

bei PFK cos-förmig ändern.)

Beide Drehmomente zusammen ergeben das nach aussen wirksame Gesamtdrehmoment

DREHM. Im Bereich von Kurbelwinkelstellung 45 bis 225 Grad ist das

Gesamtdrehmoment DREHM positiv; hier wird Nutzarbeit verrichtet, die z.B.

zur Erhöhung der Rotationsenergie des Schwungrades gebraucht werden kann. (Reibungsverluste wurden

bei dieser Berechnung vernachlässigt.) In den anderen

Winkelstellungen ist das Gesamtdrehmoment DREHM negativ. Hier wird ein

Teil der Rotationsenergie abgebaut. Aber zum Glück ist dieser Energieverbrauch geringer als

die Nutzarbeit, sodass mit jeder weiteren Umdrehung die Drehzahl und damit die Rotationsenergie zunehmen, wenn kein

Verbraucher von der Maschine angetrieben werden soll. Wird aber ein Verbraucher vom Stirlingmotor

angetrieben, so kann dieser bei konstanter mittlerer Drehzahl gerade die Differenz

zwischen positivem und negativen Drehmoment als Nutzarbeit gewinnen.

In Fig.18b sind die Gasvolumina und der Gasdruck P für 1 Umdrehung aufgetragen. VE ist das Gasvolumen im Arbeitszylinder und VC ist das Gasvolumen im Kompressionszylinder. VG ist das gesamte Gasvolumen inklusive des Regeneratorvolumens und aller sonstigen Toträume in der Maschine. Für den maximalen Gasdruck P ca. bei 45 Grad Kurbelwinkel hat das Gasvolumen VG ein Minimum. Und bei maximalem Gasvolumen VG bei 225 Grad Kurbelwinkel hat der Gasdruck P sein Minimum.

Man beachte:

Expansionsarbeit wird verrichtet von 45 - 225 Grad, während Kompressionsarbeit unter Anzapfung der Rotationsenergie des Schwungrades im Kurbelwinkelbereich von 225 bis 45 Grad über eine volle Umdrehung hinaus aufgebracht werden muss. Die Nutzarbeit des Motors, also die Arbeit, die einem Verbraucher zugeführt werden kann -oder die der Erhöhung der Rotationsenergie des Schwungrades dient, wenn kein Verbraucher angeschlossen ist-, diese Nutzarbeit ist die Differenz von Expansions- und Kompressionsarbeit.

Ich habe im vorigen und in diesem Kapitel die Vorgänge im realen Stirlingprozess beschrieben. Manche Leser mit etwas Kenntnissen in Thermodynamik mag dies verwirren, wenn sie nicht korrekt zwischen dem realen und dem idealen Stirlingprozess unterscheiden. Zur Vertiefung ihrer Kenntnisse mögen diese Leser die Seite: "Der Stirlingprozess aus thermodynamischer Sicht" sowie "Grundlagen für die Berechnung des Wärmekraftprozesses und der Dynamik von a -Typ Stirlingmotoren mit dem Programm STMOT2" auf dieser Homepage studieren.

Eine sehr gut gelungene Animation

des a-Typ Stirlingmotors mit korrekten thermodynamischen Beziehungen hat

Michael Abendschön (e-mail:  ) aus

einigen von mir mit meinem Programm "STMOT2" berechneten

Motordaten erarbeitet. Ich bin ihm zu grossem Dank

verbunden, seine Arbeit hier veröffentlichen zu können. Sichtbar wird diese Animation in

Browsern, die Adobe Flash-Plugins verarbeiten können.

Da der Adobe Flashplayer aber aus Sicherheitsgründen von Adobe zurück gezogen wurde, habe ich diese Animation

jetzt mit Powerpoint umgewandelt und als .pps Datei ausgegeben.

Ich gebe hier ein Bild

aus dieser Animation -siehe unten- wieder. Sie sehen hier die Stellung 45 Grad Kurbelwinkel, wie sie auch in

Fig.17(5) zu finden ist.

) aus

einigen von mir mit meinem Programm "STMOT2" berechneten

Motordaten erarbeitet. Ich bin ihm zu grossem Dank

verbunden, seine Arbeit hier veröffentlichen zu können. Sichtbar wird diese Animation in

Browsern, die Adobe Flash-Plugins verarbeiten können.

Da der Adobe Flashplayer aber aus Sicherheitsgründen von Adobe zurück gezogen wurde, habe ich diese Animation

jetzt mit Powerpoint umgewandelt und als .pps Datei ausgegeben.

Ich gebe hier ein Bild

aus dieser Animation -siehe unten- wieder. Sie sehen hier die Stellung 45 Grad Kurbelwinkel, wie sie auch in

Fig.17(5) zu finden ist.

Unter der Maschine sehen Sie ein P-V Diagramm des realen Prozesses (der ideale Stirlingprozess

ist gestrichelt eingezeichnet in den gleichen Volumengrenzen Vgmax = 800 cm3 und

Vgmin = 330 cm3).

Ein roter Markierungspunkt steht beim minimalen Gesamtluftvolumen Vgmin dies entspricht

der Kurbelwinkelstellung von 45 Grad.

Rechts neben dem P-V Diagramm sehen Sie ein Diagramm, in dem der Luftdruck

P und das Gesamtvolumen Vg

über dem Kurbelwinkel aufgetragen sind. (Zur Definition des Gesamtvolumens

Vg siehe auch

oben die Fig.18b .) In diesem und den beiden anderen Diagrammen bewegt sich,

wenn die Animation gestartet wird, eine rot gestrichelte Linie, an der man den augenblicklichen

Kurbelwinkel ablesen kann; dieser augenblickliche Kurbelwinkel wird zusätzlich unter die

Kurbelwelle geschrieben. Ganz rechts unten ist der Verlauf der Nutzarbeit über 1 Kurbelwellenumdrehung

zu sehen (blaue Kurve). Die Nutzarbeit erreicht ihren maximalen Wert,

wenn die Expansion beendet ist und das gesamte Luftvolumen auch sein Maximum hat bei 225 Grad Kurbelwinkel.

Die resultierende Nutzarbeit einer Umdrehung, die nach Abzug der

Kompressionsarbeit an der Kurbelwelle nach aussen abgegeben werden kann, beträgt hier ca.

125 Newton x Meter (abgelesen bei 360 Grad Kurbelwinkel) das sind 0,000035 KWh; bei 500 U/min

wäre das eine Wellenleistung von ca. 1KW. Zusätzlich eingetragen in diesem Diagramm

ist das Drehmoment an der Kurbelwelle (rote Kurve). Wir erkennen, dass

die Nutzarbeit ansteigt, solange das Drehmoment positiv ist. Negatives Drehmoment (hier von 225° über 0°

hinaus bis 45 ° Kurbelwinkel) bedeutet: Arbeit -das ist ein Teil der Schwungradenergie- muss von aussen in

die Maschine eingebracht werden, damit sie wieder ihren Ausgangspunkt erreichen und weiter drehen kann.

Wichtig ist das 4. Diagramm, wo die Luftmassenverteilung in den beiden Zylindern und im Regenerator als Funktion des Kurbelwinkels zu sehen ist. Die Luftmassen in den kalten und heissen Toträumen sind jeweils den Luftmassen des kalten bzw. heissen Zylinders zugeordnet. Wir sehen, dass die Luftmassen stetig in Bewegung sind. Ein Luftwechsel von kalt nach heiss ist jedoch erheblich schneller (ca. in 90 Grad) erreicht als umgekehrt der Luftwechsel von heiss nach kalt, wofür fast 270 Grad Umdrehung benötigt werden. Die Realität eines ständigen Gaswechsels mögen sich vor allem die Leser vergegenwärtigen, die bisher nur den idealen Stirlingprozess kannten. Im idealen Stirlingprozess findet die Expansion nach dem Gasmassenwechsel von kalt nach heiss und die Kompression nach dem Gasmassenwechsel von heiss nach kalt statt. Es ist aber keine reale Maschine denkbar, bei der diese 4 Vorgänge nacheinander ablaufen können. In realen Maschinen überlappen sich diese Vorgänge. Bei Stirlingmotoren vom a- Typ ist aufgrund des Phasenversatzes beider Kolben jedoch dafür gesorgt, dass das Arbeitsgas -in diesem Fall Luft- während der Expansion sich überwiegend in den heissen Regionen des Motors aufhält, und dass es sich während der Kompression überwiegend in den kalten Regionen des Motors aufhält. Auch beim b-Typ Stirlingmotor mit kontinuierlicher Verdrängersteuerung -siehe Fig.11- ist dies so, und auch hier findet ein ständiger Luftmassenwechsel statt. Nur, weil beim b- Motor allein 1 Kolben arbeitet, ist -in den jeweiligen Totpunktlagen des Kolbens- der Beginn der Expansion und der Beginn der Kompression eher zu erkennen -siehe oben .

Klicken Sie in das Bild, um zu der eigentlichen Animation zu gelangen, Das kleine Icon links unten im P-V Diagramm ist in dieser Powerpoint Version nicht mehr aktiv, es werden jetzt automatisch die "mittleren" Gas-Temperaturen an den Stellen auf der Kurve eingeblendet, die den Winkelstellungen 0, 45, 90, 180, 225, 270 und 360 entsprechen. Was es mit diesen Temperaturen auf sich hat, bespreche ich in: "Der Stirlingprozess aus thermodynamischer Sicht" sowie in "Grundlagen für die Berechnung des Wärmekraftprozesses und der Dynamik von a -Typ Stirlingmotoren mit dem Programm STMOT2" auf dieser Homepage.

Die Diagramme Fig.18a, Fig.18b .) sowie die Diagramme neben der Animation sind mit dem Programm STMOT2 errechnet worden. Sie finden die Eingabedaten dafür in: Fallstudien zur Berechnung des Wärmekraftprozesses und der Dynamik von a-Typ Stirlingmotoren.

Noch ein Hinweis: Im nächsten Kapitel sehen Sie in dem Bild vom g-Typ Stirlingmotor im heissen Bereich über dem Verdrängerkolben einen "Hitzedom". Ein solcher "Hitzedom" ist meistens auch über dem Arbeitskolben des a-Typ Stirlingmotors zu finden, der mit hohen Temperaturen arbeitet. Siehe dazu auch den SOLO Stirlingmotor. Wirkung und Zweck des Hitzedoms ist im nächsten Kapitel beschrieben.

Es gibt verschiedene Ausführungen des g-Typ

Stirlingmotors. M.Werdich [3] hat es ausführlich beschrieben. 2 Ausführungen

dieses g-Typs sehen Sie in Fig.30 und Fig.31.

Fig.30 erinnert an den a-Typ Stirlingmotor siehe Fig.16

und Fig.31 erinnert an den b-Typ siehe Fig.9.

Jedoch der kennzeichnende Unterschied des g-Typ Motors

zum a-Typ und zum b-Typ Stirlingmotor ist,

dass in einem separaten Zylinder -dem Verdrängerzylinder- ein Verdränger arbeitet, und dass aus dem kalten Bereich

dieses Verdrängerzylinders das Gas und damit der Gasdruck durch eine Verbindungsleitung zum Arbeitszylinder

auf den Arbeitskolben gelangt.

Man kann den Verdränger genau so gestalten wie beim b-Typ wie in der obigen

Abbildung Fig.31 gezeigt. (Zur Wirkungsweise des Verdrängers siehe das Kapitel:

Welche Aufgabe hat ein Verdrängerkolben?)

Wir wollen hier aber eine andere Art der Ausgestaltung des Verdrängers kennenlernen, so wie sie im obigen Bild Fig.30

dargestellt ist.

Der Verdränger ist hier ein Kolben, der eine Kolbendichtung hat und in seinem Zylinder eng anliegt, und bei seiner

Bewegung das Arbeitsgas -nehmen wir wieder Luft- je nach der Bewegungsrichtung durch den Erhitzer und durch den Regenerator

vom oberen heissen Bereich VH in den kalten Bereich

VK verdrängt, bzw umgekehrt bei seiner Abwärtsbewegung verdrängt

er die Luft aus dem kalten Bereich VK über den Regenerator und den

Erhitzer in den heissen Bereich VH. Die Verbindungleitung zum Arbeitszylinder

geht hier zusätzlich noch durch den Kühler.

Verwechseln Sie diesen

Verdrängerkolben nicht mit dem Expansionskolben in der a-Typ Maschine in

Fig.16; denn im g-Typ Motor verrichtet der Verdrängerkolben keine

Nutz- und keine Kompressionsarbeit. Er sollte sich, wie oben beschrieben, leicht bewegen lassen, nur die

Luft hin- und herschieben und dabei so wenig Reibung wie möglich haben.

Eine Besonderheit, die bei Motoren höherer Leistung bei hohen Temperaturen erforderlich ist, sehen Sie in dem

"Hitzedom" im heissen Bereich über dem Verdrängerkolben. Der Verdrängerzylinder wird im kalten

Bereich VK und im Bereich des Verdrängerkolbens gekühlt, damit die Dichtungen

des Verdrängerkolbens wirksam bleiben.

Nun soll natürlich die zugeführte Wärme nicht gleich wieder vom Kühlwasser abgeführt werden,

deshalb ist ein Abstand zum oberen heissen Bereich VH nötig.

Dieser Abstand wird realisiert durch Verlängerung des Verdrängerzylinders in Form eines "Hitzedoms"

über dem eigentlichen Verdrängerkolben.

Auch im a-Typ Stirlingmotor ist ein solcher "Hitzedom" und eine Kühlung im

Bereich des Arbeitskolbens nötig.

Man möge mir verzeihen, dass ich dies in Fig.16 und Fig.17 noch nicht berücksichtigt habe.

Auch bei dieser Maschine wollen wir wieder 1 Umdrehung in 90 ° Schritten verfolgen. Zunächst sei noch gesagt, dass es auch hier optimal ist, den Verdränger gegenüber dem Arbeitskolben um einen Versatzwinkel von 90° in Drehrichtung voreilen zu lassen.

Fig.37(1) zeigt die Ausgangsstellung unserer Betrachtung. In dieser Stellung sei der Kurbelwinkel 0 ° definiert. Der Verdränger steht im oberen Totpunkt. Das Gasvolumen im heissen Bereich VH ist ein Minimum geworden. (VH = 0 wäre ideal, doch dies wird es in einer realen Maschine nie geben können.) Der Verdränger hatte das heisse Gas durch den Regenerator in den kalten Bereich VK gedrückt. Dabei hat der zuvor kalte Regenerator die Wärmeenergie des heissen Gases weitgehend in sich aufgenommen. Dies sei durch die Rotfärbung des Regenerators angedeutet. Im nächsten Kapitel wird näher auf den Regenerator eingegangen. Das Gasvolumen im kalten Bereich des Verdränger VK ist in dieser Stellung ein Maximum. Der Kolben im Arbeitszylinder ist auf halben Weg nach oben und komprimiert das Arbeitsgas, welches bei dieser Kompression auch gekühlt wird. Die Energie für die Kompression holt sich die Maschine aus dem Schwungrad.

Nach 90 ° Umdrehung ist in Fig.37(2) die Kompression beendet, der Arbeitskolben steht in OT. Gleichzeitig mit der Arbeitskolbenbewegunng ist der Verdrängerkolben auf halben Weg nach unten gelangt und hat einen Teil der kalten Luft aus VK durch den Regenerator und den Erhitzer in den heissen Bereich VH gedrückt; Gasladungswechsel von kalt nach heiss. Dabei erwärmt sich die kalte Luft bereits im Regenerator. Der Gesamtdruck in der Maschine beginnt zu steigen. Bis zu dieser Stellung braucht die Maschine Kraft und holt sie sich aus dem Schwungrad.

Nach einer weiteren 90° Drehung kommen wir zur Kurbelwinkelstellun 180° in Fig.37(3). Der Verdrängerkolben ist unten

angekommen und hat die Luft aus dem kalten Bereich des Verdränger über den Regenerator und Erhitzer in den heissen

Bereich geschoben. VH hat jetzt sein Maximum erreicht. Der Regenerator ist

dabei entladen worden d.h. er ist kalt geworden.

Der Gesamtdruck des Arbeitsgases in der Maschine ist weiter angestiegen; der Kolben im Arbeitszylinder verrichtet

jetzt Nutzarbeit; die Schwungradenergie erhöht sich dabei.

In Fig.37(4) hat nach weiteren 90° Drehung der Gasladungswechsel wieder eingesetzt; diesmal von heiss nach kalt, der Regenerator ist dabei zum Teil wieder geladen worden. Bis zu dieser Kurbelwinkelstellung 270° ist Nutzarbeit verrichtet worden. Der Arbeitskolben steht im unteren Totpunkt. Ab jetzt beginnt die Kompression der Luft im Arbeitszylinder. Nach weiteren 90° Umdrehung ist dann der Ausgangszustand wie in Fig.37(1) erreicht.

Die Stirlingmotoren, soweit wir sie bisher besprochen haben, arbeiten auch ohne

Regenerator recht brauchbar.

Man kann sich aber mal Gedanken über den Wirkungsgrad dieser Maschinen machen.

Wirkungsgrad besagt: Wie effizient ist im Stirlingmotor die Umsetzung von Wärmeenergie in

mechanische Energie? Oder: Wie kann man Wärmeverluste herabsetzen?

Das eine wäre, die heissen Teile der Maschine gegen die Wärmeabstrahlung zu

isolieren. Das ist schon wichtig, doch in der Maschine selbst, -in ihrem Arbeitsprozess-

steckt auch noch eine Möglichkeit, die zugeführte Wärme besser zu nutzen:

Immer, wenn die Luft vom kalten in den heissen Bereich gedrückt wird, sei es durch die

Bewegung des Verdrängers in den b- und g-

Maschinen -siehe Fig.5 und Fig.31 und Fig.30- oder

durch die Kolbenbewegung in den a- Maschinen

- siehe Fig.16 -, muss die Luft zunächst

einmal wieder aufgeheizt werden, bevor sie durch weitere Wärmezufuhr Arbeit verrichten kann.

Und umgekehrt, wenn die Luft vom heissen in den kalten Bereich verschoben wird,

sollte sie erst schon einmal vorgekühlt werden, bevor bei weiterer Kühlung die

Kompression erfolgen kann.

Wenn man nun diese Energie, die die Luft auf dem einen Weg mal abgeben muss, und die ihr auf

dem Rückweg wieder hinzugefügt werden muss,

zwischenspeichern könnte, und im richtigen Moment wieder laden könnte, dann

wäre der Motorwirkungsgrad besser.

Diese Energiezwischenspeicherung ist die Aufgabe

des Regenerators. Wie sein Name schon sagt, soll er etwas regenerieren. Und zwar soll er den Zustand

"heiss" wieder regenerieren, wenn die Luft vom kalten in den heissen Bereich zurück

kommt, und umgekehrt soll er den Zustand "kalt" regenerieren, wenn die Luft vom heissen

in den kalten Bereich gedrückt wird.

Bei den oben beschriebenen a- und g-

Maschinen können wir uns den Regenerator als ein

Stück Rohr zwischen heissem und kaltem Bereich vorstellen, in dem ein dichtgepacktes

Drahtgeflecht sitzt, -siehe Fig.16 und Fig.30.

Die Wirkung ist folgende und soll durch die rote über orange bis hin zur und blauen

Färbung in Fig.20 verdeutlicht werden:

Wenn die Luft vom heissen Bereich kommend durch einen kalten Regenerator strömt, gibt sie ihre

Wärme an das Drahtgeflecht ab. Sie wird dabei vielleicht nicht ganz so kalt, wie nachher im

Kühler, aber immerhin, ein ziemlicher Betrag an Wärmeenergie steckt jetzt in dem

Drahtgeflecht.

Auf dem Rückweg vom kalten Bereich in den heissen Bereich des Zylinders bei den

b- und g- Maschinen, (bzw. vom Kompressions-

in den Arbeitszylinder bei den a- Maschinen), kann sich

die kalte Luft einen Grossteil Wärme aus dem Drahtgeflecht zurück holen, und braucht somit nicht mehr im

Erhitzer oder im Arbeitszylinder vom ganz kalten Zustand aus wieder aufgewärmt zu werden. Auf diesem Rückweg

kühlt sich der Regenerator wieder ab.

Es wird dann während des Nutzarbeitstaktes bzw. während der Expansion weniger

Wärme zugeführt werden müssen, als ohne den Regenerator! Den Wirkungsgrad eines

Regenerators kann man nun so definieren, dass man die Temperaturdifferenz von der kühlsten

bis zur heissesten Stelle im Regenerator ins Verhältnis setzt zur maximalen Temperaturdifferenz

zwischen den heissesten und kältesten Temperaturen in der Maschine.

Einen netten Vergleich des Regenerators mit den Dingen des täglichen Lebens hat mir Tim Lohrmann

http://www.stirling-und-mehr.de/Der_Regenerator.html gegeben:

Man laufe im kalten Winter einmal mit einem dicken Schal vor Mund und Nase oder mal ohne den Schal

draussen herum. Beim Einatmen durch den Schal spüren wir die Kälte der Luft nicht so

sehr, wie ohne den Schal.

So wirkt der Schal wie ein Lufterwärmer, der keine Heizkosten verursacht, und genauso wirkt ein

Regenerator:

Beim Ausatmen erwärmt unsere warme Luft den Schal vor Mund und Nase.

Beim Einatmen gibt der Schal seine zuvor durch das Ausatmen gespeicherte Wärme an die

kalte Luft ab, und wir spüren, dass die Luft nicht ganz so kalt in unsere Nase

kommt, wie es ohne den Schal sein würde.

Ein- und Ausatmen durch den Schal bewirkt auch immer ein Abkühlen und Erwärmen

des Schals vor Mund und Nase.

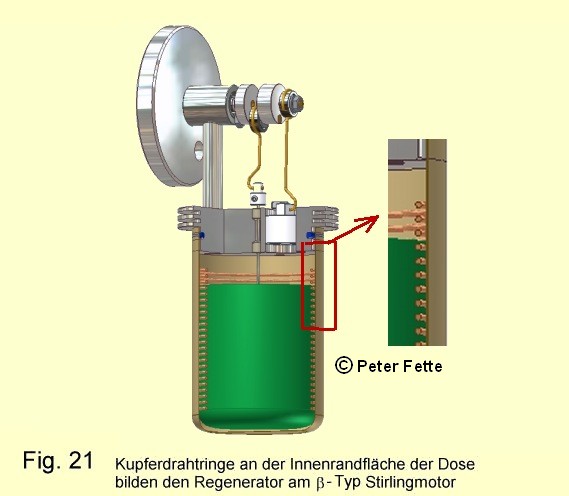

Beim b-Typ Stirlingmotor, den wir oben besprochen haben, oder beim

g-Typ Stirlingmotor nach Fig.31 kann man sich einen Regenerator

folgendermassen vorstellen; An der Innenwandfläche der Dose -siehe nebenstehendes Bild- sind auf der Länge des

Verdrängers Kupferringe in geringem Abstand angebracht; und zwar so, dass der Verdränger ohne diese Ringe zu

berühren die Luft an den Ringen vorbei drückt. Geht der Verdränger von oben nach unten, dann drückt

er heisse Luft nach oben. Die Wärmeenergie dieser Luft überträgt sich stufenweise auf die Ringe. Der unterste

Ring wird dabei am heissesten sein. Umgekehrt, wenn der Verdränger von unten nach oben geht, will er kalte Luft

an den Ringen vorbei nach unten in den heissen Bereich schieben. Hier kann sich jetzt die Luft an den Ringen wieder

erwärmen und gelangt so schon vorgewärmt nach unten. Die Ringe werden dabei dann stufenweise abgekühlt.

Der oberste Ring ist am kühlsten. Auf diese Weise wirken die Ringe wie ein Regenerator.

Bei den b- und g- Maschinen kann aber auch der ganze

Verdränger aus einem dichtgepackten Drahtgeflecht bestehen, an dem die Luft vorbei streicht.

Die Wärmeübertragung auf das Arbeitsgas

In der b-Typ Maschine -siehe Fig.10- wird die Dose von unten beheizt. Das dünne Blech leitet die Wärme schnell ins Innere; hier wird sie auf die eingeschlossene Luft übertragen. Im oberen Bereich der Dose wird das Arbeitsgas gekühlt. Ähnlich funktioniert die Wärmeübertragung bei der g-Typ Maschine nach Fig.31.

In der a-Typ Maschine nach Fig.16 wird das Arbeitsgas (z.B. Helium)

in einem dem Arbeitszylinder vorgesetzten Erhitzer, der aus vielen dünnen Röhrchen besteht, erwärmt.

So ähnlich funktioniert auch die Wärmeübertragung bei der g-Typ

Maschine nach Fig.30.

Auf der kalten Seite dieser Maschinen ist dem Kompressionszylinder ein Kühler vorgesetzt, der ebenfalls aus dünnen

Röhrchen besteht, die aussen von Kühlwasser umflossen werden.

Warum beheizt man die Zylinder nicht direkt, bzw. warum kühlt man den Kompressionszylinder nicht allein mit

einem Wassermantel, warum braucht man noch zusätzlich einen Kühler ???

Wichtig ist, dass das Arbeitsgas im Stirlingmotor auf der heissen Seite

möglichst schnell die Temperatur der Wärmequelle annimmt, bzw. dass es im Kompressionszylinder schnell auf

Kühlwassertemperatur gebracht wird, wenn es zwischen diesen beiden Räumen hin und her bewegt wird.

Der kalte Bereich sollte nicht durch Wärmeleitung aus dem heissen Bereich beeinträchtigt werden. Diese

Forderung ist bei dem b-Typ Stirlingmotor nach Fig.9 und 10 nicht gut

gelöst; denn die warmen Abgase der Kerzenflamme steigen auf, und gelangen somit in den kalten Bereich, dies

allerdings in abgeschwächter Form.

Besser wäre es, die Maschine umzudrehen, um sie von oben zu beheizen; z.B.

mit solarer Wärme, in dem man auf den Boden der Dose ein grösseres Kupferblech lötet, dieses schwarz

anstreicht und der Sonne aussetzt. Dann würde der kalte Bereich auch noch im Schatten liegen. Siehe nebenstehendes

Bild Fig.22. (Hier wurde ein Ring aus Aluminium der Bodenwölbung der Dose angepasst. Der Boden der Dose und der Alu-Ring

wurden geschwärzt. Bei Betrieb im Freien, sollte es windstill sein, oder ein Glaszylinder muss über den Boden

der Dose gestülpt werden.)

Die Wärmeübertragung an ein mit wechselnder Geschwindigkeit strömendes Gas ist ein komplizierter Vorgang; zahlreiche wissenschaftliche Veröffentlichungen befassen sich mit diesem Thema. Ich möchte hier nur 4 entscheidende Grössen für den Wärmeübergang nennen (es gibt noch mehr); das sind:

- Ein gut Wärme leitendes Wandmaterial, dass auch noch möglichst dünn sein sollte,

- die Fläche für den Wärmeübergang, die möglichst gross sein sollte,

- ein gut Wärme leitendes Arbeitsgas; (Luft ist z.B. schlechter, Helium ist deutlich besser; Wasserstoff leitet die Wärme am allerbesten)

- und ein möglichst kurzer Weg für die Wärmeübertragung.

Das gut Wärme leitende Wandmaterial, eine grosse Wärmeübertragungfläche, und ein gut

Wärme leitendes Arbeitsgas sind einleuchtend;

die Wichtigkeit eines kurzen Weges für die Wärmeübertragung möge an unserem 1. Experiment in

Fig.1-3 deutlich werden. Hier warten wir nämlich eine ganze Weile, bis sich

-bei Erwärmung des Glaszylinders- die Gummimembran hebt, Das liegt nicht nur daran, dass Glas ein schlechter

Wärmeleiter ist, sondern im Wesentlichen daran, dass der "Weg für die Wärme" von der

Innenwandfläche des Glaszylinders bis zur Mitte recht lang ist. Könnten wir die Temperatur messen, dann stellten

wir fest, dass die Lufttemperatur in der Nähe der Innenwand sehr schnell angestiegen ist, während sie in

der Mitte des Glaszylinders viel langsamer ansteigt.

Aus diesem Grund beheizt und kühlt man die Zylinder in leistungsstarken Stirlingmotoren nicht direkt. Die dünnen

Röhrchen im Erhitzer und im Kühler haben eine grosse Oberfläche, und der Weg für die

Energieübertragung in den Röhrchen ist kurz.

In dem Bierdosen-Stirlingmotor -Fig.10- ist die Wärmeübertragung nicht ganz so gut, aber

wegen der Durchwirbelung der Luft, die durch die Verdrängerbewegung geschieht, kommen genügend Luftmoleküle

mit der Innenwand in Berührung. Eine hohe Leistung wollen wir mit diesem Motor ja auch nicht erzielen.

Optimaler

gelöst ist der Wärmeübergang bei dem "Niedrigst-Temperatur" Stirlingmotor von Dieter Schager

Offenbach. Er wird betrieben mit der Wärme einer Hand. Siehe nebenstehendes Bild Fig.24.

Hier genügt schon 1 Grad Temperaturunterschied, um ihn anzutreiben.

Die Wärmeübertragungsflächen bestehen aus 2 Handteller grossen Aluminiumplatten; zwischen diesen Platten

bewegt sich der Verdränger, der Luftraum, und damit der Weg für die Wärmeübertragung, ist von kurzer

Höhe.

sind erlaubt:

1) Wenn der Regenerator die Lufttemperaturen so schön regeneriert, warum muss dann

während des Kompressionstaktes noch weiter gekühlt werden?

2) und warum muss während des Nutzarbeitstaktes noch weiter erhitzt werden, wenn die Luft

durch den Regenerator schon auf Temperatur gebracht wurde?

Antworten:

Komprimiere ich ein Gas, z.B. beim Aufpumpen eines Fahrradschlauchs mit einer Luftpumpe, dann wird die

Luftpumpe vorn ganz schön warm, und es ist auch recht anstrengend, diese Arbeit auszuführen.

Zwar steigt der Luftdruck zusätzlich an infolge der Erhitzung beim Luftpumpen, doch

dieser zusätzliche Druckanstieg nützt mir nachher nichts; denn im Schlauch geht dieser

zusätzliche Druckgewinn nach kurzer Zeit wieder verloren, weil nachher im Schlauch wieder

Umgebungstemperatur herrscht, sinkt der Luftdruck, wenn sich die warm hineingepumpte Luft

auf die Umgebungstemperatur abgekühlt hat.

Die zusätzliche Drucksteigerung infolge des gleichzeitigen Temperaturanstiegs beim

Luftpumpen bedeutet nur Mehraufwand an Arbeit für mich.

Wenn ich die Luft gekühlt mit der Luftpumpe in den Schlauch drücken könnte, um zu

meinem gewünschten Luftdruck im Schlauch zu kommen, dann brauchte ich dabei weniger Arbeit zu

verrichten!

Umgekehrt ist bei der Expansion -also bei dem Nutzarbeitstakt- eine weitere Erwärmung nötig; denn hier will ich ja möglichst lange einen hohen Luftdruck auf dem arbeitenden Kolben haben. Grundsätzlich sinken Druck und Temperatur während der Ausdehnung eines Gases in einem Zylinder mit Kolben. Wenn ich aber während dieser Ausdehnung zusätzlich Wärme in die Luft bringe, sinkt der Druck nicht so stark, und es kann mehr Arbeit verrichtet werden!

Ein Luftdruckmotor würde mehr Arbeit verrichten können, wenn die Luft während der Expansion beheizt würde. Dieser Effekt wird mehr detailliert beschrieben in: "Der Stirlingprozess aus thermodynamischer Sicht".

Bei den bisher betrachteten Stirlingmotoren herrschte Umgebungsluftdruck in den Zylindern sowohl

oberhalb der Kolben als auch auf der Unterseite der Kolben, siehe Fig.16

(bzw. auf der Ober- und Unterseite des Arbeitskolbens beim b- Typ Stirlingmotor,

Fig.10).

Damit der Stirlingmotor mehr Leistung bringt, ist es nötig, dass mehr Gasmasse in ihm erhitzt und

gekühlt wird. Das kann man erreichen, in dem man die Zylinder grösser dimensioniert,

oder besser dadurch dass man den Druck des in den Zylindern eingeschlossenen Gases erhöht.

Warum das so ist, können Leser mit Kenntnissen in Thermodynamik nachlesen in

"Der Stirlingprozess aus thermodynamischer Sicht"

sowie in

"Grundlagen für die Berechnung des Wärmekraftprozesses und

der Dynamik von a -Typ

Stirlingmotoren mit dem Programm STMOT2".

Auch durch höhere Temperaturen im Erhitzer und durch stärkere Abkühlung des Gases auf der kalten Seite

kann die Leistung gesteigert werden. Doch das wollen wir an dieser Stelle nicht behandeln, sondern uns nur auf den

höheren Druck des Arbeitsgases in der Maschine einlassen.

Bauen wir uns um die a-Typ Maschine nach Fig.16

ein gasdichtes Kurbelgehäuse wie es Fig.38 zeigt. (Der vordere Deckel ist hier der Übersicht halber

weggelassen.)

Geben wir jetzt einen hohen Luftdruck in die Zylinder oberhalb der Kolben, dann

bewegen sich die Kolben sofort nach unten wie in Fig.38 gezeigt, und die Maschine lässt sich

nicht mehr drehen. Selbst, wenn wir den Brenner einschalten, und das Gas im heissen Zylinder erwärmen,

kann die Maschine nicht angeworfen werden.

Das darf natürlich nicht sein!

Wenn wir aber auch das Kurbelgehäuse mit dem gleichen Luftdruck füllen, lässt sich die Maschine wieder drehen, sodass wir durch Drehen des Schwungrades auch die Ausgangsstellung Fig.39 (wie auch in Fig.16 gezeigt) erhalten können. Schalten wir jetzt den Brenner ein, und werfen wir die Maschine an, wird sie arbeiten.

Was haben wir jetzt gewonnen gegenüber dem Zustand der Maschine in Fig.16 oder auch in

Fig.10,

wo im Ausgangszustand der kalten Maschine Umgebungsluftdruck oberhalb und unterhalb der Kolben herrschte ??

Dazu ein kleines Experiment:

Wir erwärmen eine druckdichte 0,5 Liter Dose auf der ein Druckmesser sitzt.

Wenn zuvor Umgebungsdruck (1 Bar) und 20°C in der Dose herrschen, wird bei 100 °C jetzt ein Druck von ca. 1,27 Bar

angezeigt. Die erzielte Drucksteigerung ist also nur ca. 0,27 Bar.

Laden wir die Dose im kalten Zustand (20 °C) auf 5 Bar auf, und erwärmen sie wieder auf 100 °C, wird uns der

Druckmesser ca. 6,36 Bar anzeigen. Die Druckdifferenz (Druck im warmen Zustand - Druck im kalten Zustand) ist

jetzt mit 1,36 Bar erheblich höher.

Wir können also mit der Aufladung des Motors bei gleichen Temperaturverhältnissen eine höhere

Druckdifferenz gewinnen als ohne Aufladung.

Die pro Umdrehung erzielte Nutzarbeit des Stirlingmotors ist eine Funktion der

Druckdifferenz vor und hinter seinem Arbeitskolben; denn diese Druckdifferenz ist es, die letztlich den Kolben bewegt.

Diese Druckdifferenz darf jedoch nur infolge der Temperaturdifferenz zwischen heisser und kalter Seite des

Stirlingmotors entstehen (wie oben, beschrieben); das bedeutet, dass in der kalten Maschine,

wenn sie aufgeladen ist, zunächst ein Druckgleichgewicht herrschen muss bevor geheizt wird !! Das ist in der

Maschine Fig.39 der Fall, während in Fig.38 kein

Druckgleichgewicht besteht.

Für Leser mit Kenntnissen in Thermodynamik nachzulesen -wie oben schon erwähnt- in:

"Grundlagen für die Berechnung des Wärmekraftprozesses und

der Dynamik von a -Typ

Stirlingmotoren mit dem Programm STMOT2".

Nun kann es aus konstruktiven Gründen nicht immer erwünscht sein, das Kurbelgehäuse mit hohem Druck

aufzuladen. Beim a -Typ SOLO-Stirlingmotor hat man sich

mit einem aufgeladenem Puffervolumen unter beiden Kolben beholfen, welches dem Hubvolumen entsprechend dimensioniert

wurde; die Kolbenstangen wurden gasdicht in das drucklose Kurbelgehäuse geführt.

Siehe das nebenstehende Bild.

Wenn man es ganz genau nimmt, dann erkennt man, dass im kalten Zustand dieser Maschine kein exaktes Druckgleichgewicht

besteht oberhalb und unterhalb der Kolben, weil ja der Querschnitt der Kolbenstange abgezogen werden muss von der

druckbeaufschlagten Fläche auf der Unterseite

beider Kolben. Die Kolbenstangen enden ja in dem drucklosen Kurbelgehäuse. Man könnte dieses geringe

Ungleichgewicht ausgleichen, indem das Puffervolumen und die Unterseite beider Kolben mit einem entsprechend

berechneten Überdruck aufgeladen wird.

Weil aber der Kolbenstangendurchmesser relativ klein ist gegenüber dem Kolbendurchmesser, und weil die

Erhitzertemperatur recht hoch ist (ca. 800 °C), und weil dieser Stirlingmotor mit einem el. Anlasser angeworfen wird,

kommt die Maschine dennoch in Gang.

Eine weitere recht elegante Methode den Stirlingmotor aufzuladen ist, eine doppelt wirkende Maschine zu bauen. Hier wirken 2 Teil-Maschinen auf die selben Kolben. Wie das funktioniert, können Sie nachlesen in "Entwicklungsgeschichte vom einfach wirkenden zum 2 mal doppelt wirkenden a-Typ Stirlingmotor". Bei dieser Maschine besteht ein absolutes Druckgleichgewicht im kalten Zustand, weil die Kolbenstangen auf einen Kreuzschwingen-Kurbeltrieb wirken, der sich in der Mitte der Maschine befindet.

Auch der "g-Typ Stirlingmotor" wie in Fig.30 gezeigt, kann aufgeladen werden. Ein Beispiel dafür ist der Viebach-Stirlingmotor ST05G Fig.28.

Wie ein "b-Typ Stirlingmotor" als doppelt wirkende Maschine aufgeladen werden kann, zeige ich demnächst auf dieser Seite.

Der a- Typ Stirlingmotor arbeitet nach dem gleichen

Prinzip wie der b- und der g- Typ Stirlingmotor;

er bewirkt die Umwandlung von Wärmeenergie in mechanische Energie.

Dies erfolgt indem der Druck eines in der Maschine eingeschlossenen Gases (z.B. Luft) unter

stetiger Beheizung ansteigt, und somit Kraft auf einen Kolben ausübt. Diese Kraft wird

über einen Kurbeltrieb als Drehmoment nach aussen abgegeben; so entsteht mechanische

Arbeit infolge Expansion des in der Maschine eingeschlossenen Gasvolumens.

Damit ein geschlossener Kreislauf (das ist gleichbedeutend mit kontinuierlicher Drehbewegung)

in diesem Arbeitsprozess zustande kommt, muss ein Teil der gewonnenen Arbeit

aufgewendet werden, um die Expansion rückgängig zu machen, damit die Ausgangsstellung des Arbeitskolbens

wieder erreicht wird. Dies erfolgt durch Kompression des Gases bis zum Ausgangsvolumen.

Hier beginnt dann der Kreislauf wieder von vorn. Durch gute Kühlung während der Kompression

wird die dafür nötige Arbeit jedoch kleiner gehalten werden können.

Die Differenz zwischen Expansionsarbeit und Kompressionsarbeit ist dann die Nutzarbeit des Prozesses,

mit der z.B. ein el. Generator angetrieben werden kann.

Wir können aus dem bisher Gelernten festhalten, dass der Stirlingmotor um

so mehr Nutzarbeit verrichten kann, je höher der Temperaturunterschied zwischen der heissen und der

kalten Seite der Maschine ist. und um so höher der Ausgangsdruck in der Maschine ist.

Wichtigste Unterschiede zwischen a-Typ, b-Typ und g-Typ Stirlingmotor :

Der Verdränger im b- und im g- Motor bewegt

sich in einem Raum von konstantem Volumen. Siehe Fig.11, Fig.30 und Fig.31.

Das gesamte Gasvolumen wird im b- und im g- Motor

nur durch den 1 Arbeitskolben verändert. Beim a-Typ Stirlingmotor beeinflussen

beide Kolben das gesamte Gasvolumen. Siehe Fig.16. Das geringste

Volumen hat der a-Typ Stirlingmotor bei der Kurbelwinkelstellung

von 45 Grad das maximale Volumen bei 225 Grad; Siehe hierzu Fig.17(5); Fig.17(6) sowie die

Animation des a-Typ Stirlingmotors.

Der b-Typ Stirlingmotor jedoch hat

sein geringstes Volumen beim unteren Totpunkt -UT- des Arbeitskolbens und das maximale Volumen bei OT des Arbeitskolbens.

Siehe dazu die Abbildungen Fig.12 und Fig.14

Der g-Typ Motor jedoch hat sein geringstes Volumen beim oberen Totpunkt -OT- des

Arbeitskolbens -Kurbelwinkelstellung 90°- und das maximale Volumen bei UT des Arbeitskolbens -Kurbelwinkelstellung 270°-

Siehe dazu die Abbildungen Fig.37(2) und Fig.37(4)

Im Gegensatz zum g-Typ Motor